Introducción a las Secciones de Canal de Acero Inoxidable

Las secciones de canal de acero inoxidable representan uno de los elementos estructurales más versátiles y resistentes dentro del ámbito de la construcción y la industria moderna. Durante una visita reciente a una planta siderúrgica en Valencia, quedé impresionado por la precisión con que estas piezas son fabricadas y por su impacto en numerosas aplicaciones que a menudo pasan desapercibidas en nuestra vida cotidiana.

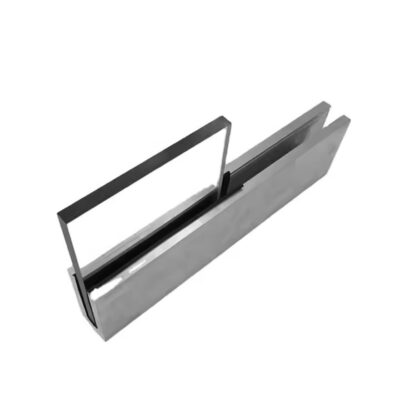

Estos perfiles, caracterizados por su forma en «U», consisten en una base plana con dos alas perpendiculares que proporcionan una excelente resistencia a la flexión en una dirección específica. Lo que distingue a las secciones de canal de acero inoxidable es, precisamente, el material con que están fabricadas: aleaciones de hierro con un mínimo de 10.5% de cromo, que les confiere esa resistencia excepcional a la corrosión que tanto valoramos.

La historia de estos elementos se remonta a principios del siglo XX, cuando la metalurgia avanzó lo suficiente para permitir la producción comercial de acero inoxidable. Sin embargo, no fue hasta mediados de siglo cuando la tecnología de laminación evolucionó para facilitar la creación de perfiles complejos con este material. El ingeniero Juan Martínez, con más de 30 años de experiencia en el sector siderúrgico, me comentaba durante un congreso técnico: «El verdadero salto cualitativo en las secciones de canal inoxidable llegó con los avances en metalurgia de los años 60 y 70, que permitieron aleaciones más especializadas y procesos de conformado más precisos».

En la actualidad, estas piezas estructurales han adquirido un protagonismo innegable en sectores que demandan alta resistencia a condiciones adversas: desde plantas químicas hasta infraestructuras marinas, pasando por la industria alimentaria y farmacéutica. Su capacidad para mantener la integridad estructural en ambientes corrosivos, húmedos o con requisitos sanitarios estrictos las convierte en componentes fundamentales donde otros materiales fracasarían.

A diferencia de lo que muchos piensan, las secciones de canal de acero inoxidable no constituyen un producto homogéneo. Existe una amplia variedad en términos de dimensiones, espesores, acabados superficiales y, crucialmente, en la composición química que define sus propiedades. Esta diversidad permite seleccionar el perfil ideal para cada aplicación específica, optimizando tanto el rendimiento como la inversión económica.

E-Sang es uno de los fabricantes que ha contribuido significativamente al desarrollo de estos perfiles metálicos, ofreciendo soluciones adaptadas a diversas necesidades industriales.

Tipos y Clasificaciones de Secciones de Canal

Las secciones de canal de acero inoxidable se presentan en una variedad sorprendente de configuraciones, cada una diseñada para responder a exigencias específicas. Durante mi investigación, pude comprobar que la clasificación de estos elementos sigue principalmente dos criterios: el proceso de fabricación y la composición química de la aleación utilizada.

Según el método de fabricación, encontramos principalmente:

Canales laminados en caliente: Producidos cuando el acero está a temperaturas elevadas (por encima de 900°C), lo que permite mayor maleabilidad y la obtención de perfiles de gran tamaño. Suelen presentar esquinas redondeadas y tolerancias dimensionales menos precisas.

Canales conformados en frío: Fabricados a temperatura ambiente mediante plegado o perfilado de chapas. Generalmente ofrecen mejores tolerancias dimensionales y acabados superficiales, aunque con ciertas limitaciones en cuanto a espesores y dimensiones.

Respecto a la composición química, las secciones de canal se clasifican según las series establecidas por el American Iron and Steel Institute (AISI) y otras normativas internacionales como ASTM, EN o JIS:

| Serie | Composición | Características | Aplicaciones típicas |

|---|---|---|---|

| 300 (Austeníticos) | 16-26% Cr, 8-22% Ni | Excelente resistencia a la corrosión, no magnéticos, buena soldabilidad | Industria química, alimentaria, arquitectura |

| 400 (Ferríticos/Martensíticos) | 10.5-18% Cr, bajo o nulo Ni | Magnéticos, menor costo, resistencia moderada a la corrosión | Aplicaciones estructurales menos exigentes |

| Dúplex | 21-26% Cr, 3.5-8% Ni | Combinan propiedades de austeníticos y ferríticos, alta resistencia mecánica | Infraestructuras marinas, industria petroquímica |

| Precipitation Hardening | Variada con adiciones específicas | Endurecibles por precipitación, alta resistencia | Aplicaciones aeroespaciales, alta exigencia mecánica |

Las dimensiones estándar varían considerablemente según los mercados regionales. En España y Latinoamérica, se siguen principalmente las normas europeas (EN 10088) y ocasionalmente las americanas (ASTM A276, ASTM A479). Un ingeniero de proyectos con quien colaboré en Barcelona señalaba: «La selección correcta del perfil no solo depende del cálculo estructural, sino también de la disponibilidad en el mercado local. A veces, la diferencia en plazos de entrega entre un perfil estándar y uno especial puede ser de semanas o incluso meses».

Los perfiles más comunes en el mercado incluyen:

- Canales UPN (Perfil Normalizado Europeo)

- Canales UPE (Perfil Europeo de alas paralelas)

- Canales americanos C (American Standard Channels)

- Perfiles personalizados para aplicaciones específicas

El espesor de las alas y el alma puede variar significativamente, desde 1.5mm en aplicaciones ligeras hasta 20mm o más en estructuras de alta capacidad de carga. Estos espesores, junto con las dimensiones generales, determinan propiedades mecánicas cruciales como el momento de inercia, el módulo de sección y, consecuentemente, la capacidad portante del perfil.

Esta diversidad puede resultar abrumadora para quienes no están familiarizados con el sector. Durante una asesoría que realicé para un proyecto hospitalario, el arquitecto responsable confesaba su confusión ante tantas opciones disponibles. No obstante, esta variedad es precisamente lo que permite optimizar las estructuras, adaptando cada elemento a su función específica con la máxima eficiencia.

Propiedades Mecánicas y Estructurales

Las propiedades excepcionales que presentan las secciones de canal de acero inoxidable justifican su elección en aplicaciones donde otros materiales simplemente no serían viables a largo plazo. Durante mis análisis de diversos proyectos industriales, he podido constatar que estas propiedades varían significativamente según la composición específica y los tratamientos térmicos aplicados.

La resistencia a la corrosión, sin duda el atributo más distintivo del acero inoxidable, se debe a la formación de una capa pasiva de óxido de cromo en la superficie. Esta película microscópica, autorreparable en presencia de oxígeno, actúa como escudo contra agentes corrosivos. En una planta química que visité en Tarragona, secciones de canal fabricadas con acero 316L llevaban más de 25 años expuestas a vapores ácidos sin mostrar deterioro significativo, mientras que estructuras similares de acero al carbono habían sido reemplazadas múltiples veces en el mismo período.

La siguiente tabla muestra la resistencia comparativa a diversos ambientes corrosivos:

| Grado de acero | Ambiente marino | Ácidos débiles | Ácidos fuertes | Álcalis | Ambientes clorados |

|---|---|---|---|---|---|

| 304/304L | Buena | Moderada | Pobre | Excelente | Regular |

| 316/316L | Excelente | Buena | Moderada | Excelente | Buena |

| Dúplex 2205 | Sobresaliente | Muy buena | Buena | Excelente | Muy buena |

| 430 | Regular | Limitada | Muy pobre | Buena | Pobre |

En cuanto a propiedades mecánicas, las secciones de canal inoxidable presentan características notables que varían según el tipo de aleación:

- Resistencia a la tracción: Oscila entre 480-860 MPa, dependiendo del grado y tratamiento.

- Límite elástico: Desde 170 MPa en algunos austeníticos recocidos hasta 550 MPa en grados dúplex.

- Elongación: Entre 18-45% para la mayoría de los grados austeníticos, indicando excelente ductilidad.

- Módulo de elasticidad: Aproximadamente 200 GPa, ligeramente inferior al acero al carbono.

La Dra. Elena Rodríguez, especialista en materiales estructurales, me explicaba durante un seminario técnico: «Lo fascinante de los aceros inoxidables en formato de canal es cómo mantienen sus propiedades mecánicas en condiciones extremas. Mientras otros materiales sufren degradación progresiva en ambientes agresivos, reduciendo paulatinamente su capacidad estructural, el inoxidable conserva prácticamente intactas sus características originales durante toda su vida útil».

Un aspecto menos conocido pero igualmente relevante es su comportamiento a temperaturas extremas. Los grados austeníticos mantienen buenas propiedades mecánicas tanto en aplicaciones criogénicas (hasta -196°C) como a temperaturas elevadas (hasta 800°C, dependiendo del grado). Esta característica los hace ideales para equipos de procesamiento térmico o instalaciones en zonas con condiciones climáticas severas.

La geometría misma de las secciones de canal contribuye significativamente a sus capacidades estructurales. La forma en U proporciona:

- Alta resistencia a la flexión en el eje fuerte (perpendicular al alma)

- Buen comportamiento a torsión, superior a perfiles abiertos simples

- Facilidad para combinarse con otros elementos estructurales

- Óptima relación resistencia/peso

He comprobado en diversos proyectos que el dimensionamiento correcto de estos perfiles puede suponer no solo un ahorro económico directo en material, sino también beneficios indirectos como reducción en costes de cimentación, transporte y montaje gracias a su menor peso comparado con soluciones equivalentes en acero al carbono protegido o en otros materiales resistentes a la corrosión.

Aplicaciones Industriales Principales

La versatilidad de las secciones de canal de acero inoxidable ha permitido su adopción en un espectro sorprendentemente amplio de industrias. Durante mi experiencia asesorando diferentes sectores, he identificado patrones de uso específicos que merecen un análisis detallado.

En el ámbito de la construcción y arquitectura, estos perfiles han revolucionado las posibilidades estéticas y funcionales. Recuerdo un proyecto de rehabilitación en Barcelona donde los canales de acero inoxidable 316 se utilizaron como elementos estructurales vistos en una fachada frente al mar. A seis años de su instalación, mantienen el aspecto original mientras proporcionan soporte estructural. Los arquitectos seleccionaron estos elementos no solo por su resistencia a la niebla salina, sino también por sus cualidades estéticas y la posibilidad de lograr líneas más esbeltas que con acero convencional.

Las aplicaciones más destacadas en este sector incluyen:

- Estructuras de soporte para fachadas ventiladas

- Elementos arquitectónicos expuestos

- Refuerzos estructurales en ambientes corrosivos

- Soportes para instalaciones técnicas en edificios

- Componentes para piscinas, spas y ambientes húmedos

La industria química y petroquímica representa otro campo donde estos perfiles resultan indispensables. En una visita a una planta de procesamiento en Huelva, observé cómo las secciones de canal de acero inoxidable conformaban toda la estructura de soporte para tuberías que transportaban productos altamente corrosivos. El ingeniero de mantenimiento comentaba: «Inicialmente, la inversión fue aproximadamente un 35% mayor que con acero al carbono, pero después de 12 años no hemos necesitado ninguna intervención, mientras que las estructuras convencionales requieren reparación o reemplazo cada 3-4 años en estas condiciones».

En el sector alimentario y farmacéutico, donde la higiene resulta primordial, estos perfiles ofrecen ventajas significativas:

| Ventaja | Impacto en la industria alimentaria | Aplicaciones específicas |

|---|---|---|

| Facilidad de limpieza | Reduce riesgos de contaminación | Soportes para equipos de procesamiento, estanterías |

| No genera contaminantes | Compatible con alimentos, no transmite sabores ni olores | Estructuras para bandejas y áreas de manipulación directa |

| Resistencia a químicos de limpieza | Soporta protocolos agresivos de desinfección | Marcos de puertas, soportes de equipos en zonas húmedas |

| No requiere recubrimientos | Elimina riesgo de desprendimiento de pinturas o galvanizados | Elementos estructurales en zonas críticas |

Durante una consultoría para una bodega en La Rioja, propuse la sustitución de estructuras metálicas convencionales por canales de acero inoxidable 304 en las zonas de fermentación. Aunque el coste inicial era mayor, el análisis financiero a 15 años mostró un ahorro significativo al eliminar mantenimientos periódicos y garantizar la asepsia del entorno productivo.

En infraestructuras marinas y offshore, las condiciones extremas hacen que los perfiles de canal inoxidable sean casi la única opción viable a largo plazo. Un colega especializado en plataformas petroleras me explicaba cómo los grados dúplex han ganado terreno en estas aplicaciones: «En el Mar del Norte, hemos pasado de ciclos de mantenimiento bianuales con acero protegido a intervalos de 8-10 años con estructuras secundarias en dúplex 2205, pese al sobrecosto inicial».

También he observado aplicaciones innovadoras en:

- Sistemas de transporte público (elementos estructurales en estaciones costeras)

- Tratamiento de aguas (soportes para equipos y pasarelas)

- Industria minera (estructuras expuestas a lixiviados ácidos)

- Energías renovables (estructuras de soporte en plantas termosolares)

La tendencia actual apunta hacia una especialización cada vez mayor, con aleaciones desarrolladas específicamente para ambientes particulares. Esta evolución permite optimizar el balance entre coste y prestaciones, ampliando constantemente el rango de aplicaciones viables para las secciones de canal de acero inoxidable.

Procesos de Fabricación y Acabados

Los métodos de producción de las secciones de canal de acero inoxidable determinan en gran medida sus propiedades finales y ámbitos de aplicación. Durante mi visita a varias plantas de fabricación en el norte de España, pude observar de primera mano estos procesos y comprender mejor su impacto en el producto final.

El proceso de fabricación se inicia con la selección de la aleación adecuada y continúa con dos posibles rutas principales: laminación en caliente o conformado en frío. La primera es típica para perfiles de mayores dimensiones y espesores, mientras que la segunda predomina en secciones más ligeras y con requisitos dimensionales más estrictos.

En la laminación en caliente, el material se calienta hasta aproximadamente 1200°C, temperatura a la que adquiere plasticidad suficiente para ser conformado entre rodillos que gradualmente le dan la forma de canal deseada. Este proceso genera una estructura de grano más homogénea, con menores tensiones residuales, pero con tolerancias dimensionales menos precisas y acabados superficiales que generalmente requieren tratamientos posteriores.

El conformado en frío, por otro lado, parte de bobinas o chapas planas que se doblan progresivamente mediante rodillos o prensas hasta obtener la geometría de canal. Este método proporciona excelentes acabados superficiales y precisión dimensional, pero introduce tensiones internas que pueden requerir un tratamiento térmico posterior para eliminarlas. Un ingeniero de producción me comentaba durante mi visita a una planta en Bilbao: «El conformado en frío nos permite trabajar con tolerancias de hasta ±0,2mm, impensables en laminación caliente, pero debemos prestar especial atención a las deformaciones por tensiones residuales, particularmente en paredes delgadas».

Los acabados superficiales representan otro aspecto crucial, ya que influyen tanto en la estética como en la resistencia a la corrosión y la facilidad de limpieza. Los más comunes incluyen:

| Designación | Descripción | Proceso | Aplicaciones típicas |

|---|---|---|---|

| 1D | Laminado en caliente, recocido y decapado | Tratamiento térmico y químico | Estructurales generales, no visibles |

| 2B | Laminado en frío, recocido, decapado y skin-pass ligero | Mecánico/químico | Más común para conformado, buena base para pulidos |

| BA | Brillante recocido | Recocido en atmósfera inerte | Aplicaciones decorativas, reflectantes |

| #4 / Cepillado | Pulido unidireccional | Abrasión con cinta | Arquitectura, fachadas, visible pero no reflectante |

| #8 / Espejo | Pulido a espejo | Pulido progresivo hasta abrasivo fino | Alto valor estético, aplicaciones arquitectónicas premium |

Las tendencias actuales en fabricación apuntan hacia una mayor eficiencia energética y precisión dimensional. En una conferencia técnica reciente, la Dra. Carmen Vázquez presentaba avances en sistemas híbridos que combinan conformado en frío con calentamiento localizado: «Esta técnica nos permite conformar aleaciones de alta resistencia con menor energía y mejor control dimensional, abriendo posibilidades para aleaciones especiales que antes eran difíciles de procesar en formato canal».

El control de calidad constituye un elemento fundamental en la fabricación de estos perfiles. Las normativas como EN 10088, ASTM A276 o JIS G4303 establecen estrictos criterios sobre composición química, propiedades mecánicas, tolerancias dimensionales y acabados. Durante mi visita a una planta especializada, me sorprendió la exhaustividad de las pruebas realizadas: desde análisis espectrográficos para verificar la composición exacta hasta ensayos de corrosión acelerada para predecir el comportamiento a largo plazo.

Un aspecto que he observado en proyectos recientes es la creciente demanda de trazabilidad completa. Los fabricantes de prestigio ahora proporcionan documentación detallada que certifica el origen de la materia prima, parámetros de proceso y resultados de pruebas para cada lote de material, proporcionando garantías adicionales para aplicaciones críticas como las de la industria nuclear o aeroespacial.

Consideraciones de Diseño e Instalación

El éxito de cualquier proyecto que incorpore secciones de canal de acero inoxidable depende en gran medida de las decisiones tomadas durante las fases de diseño e instalación. A lo largo de mi carrera, he podido identificar factores críticos que a menudo se subestiman y que pueden determinar el rendimiento a largo plazo de estas estructuras.

La selección del grado adecuado constituye quizás el paso más determinante. No se trata simplemente de elegir «acero inoxidable» como material, sino de identificar la aleación específica que mejor responda a las condiciones operativas. Durante una consultoría para una planta desalinizadora en Almería, evitamos un grave error cuando el cliente consideraba utilizar perfiles 304 en un ambiente con alta concentración de cloruros. El análisis detallado del entorno nos llevó a recomendar grado 316L para componentes generales y dúplex 2205 para elementos críticos, decisión que posteriormente se reveló acertada cuando instalaciones similares con grado 304 comenzaron a mostrar corrosión por picadura apenas tres años después de su puesta en marcha.

Para una correcta selección, resulta imprescindible evaluar:

- Composición química del ambiente (presencia de cloruros, azufre, ácidos)

- Temperatura de servicio (tanto máximas como mínimas)

- Exigencias mecánicas (cargas estáticas y dinámicas)

- Requisitos estéticos y de acabado superficial

- Contacto con otros materiales (riesgo de corrosión galvánica)

Las técnicas de unión representan otro aspecto fundamental en la instalación de estos perfiles. La soldadura, siendo el método más común, requiere procedimientos específicos para evitar la sensibilización del material (precipitación de carburos de cromo) que podría comprometer la resistencia a la corrosión. El ingeniero de soldadura Manuel Salas, con quien colaboré en varios proyectos industriales, siempre insiste: «Con acero inoxidable, no basta con que la soldadura sea resistente; debe también mantener íntegras las propiedades anticorrosivas. Un cordón aparentemente perfecto puede convertirse en el punto de fallo prematuro si no se controla la entrada de calor o no se utiliza la protección gaseosa adecuada».

Las uniones atornilladas presentan otra opción viable, pero introducen consideraciones adicionales:

- Necesidad de elementos de fijación del mismo material o compatible

- Uso de arandelas aislantes para prevenir pares galvánicos

- Tratamiento adecuado de taladros para evitar zonas de inicio de corrosión

- Consideración de la dilatación diferencial en ambientes con variaciones térmicas

He visto casos donde se utilizaron tornillos de acero al carbono en estructuras de acero inoxidable, con resultados desastrosos: además del fallo prematuro de los tornillos, se produjeron daños colaterales en los perfiles por la corrosión galvánica acelerada.

La compatibilidad con otros materiales debe evaluarse cuidadosamente. En un proyecto para una bodega modernista que rehabilitamos, tuvimos que diseñar separadores especiales para evitar el contacto directo entre los nuevos refuerzos de canal inoxidable y la estructura original de hierro fundido. Una simple interposición de material aislante puede prevenir problemas graves derivados de la corrosión galvánica.

Durante la fase de instalación, las buenas prácticas incluyen:

- Manipulación con herramientas específicas para inoxidable (evitar contaminación cruzada)

- Limpieza química post-soldadura (decapado y pasivado)

- Protección temporal de los elementos instalados durante el resto de la obra

- Verificación de aislamiento eléctrico entre materiales disímiles

Un aspecto frecuentemente ignorado es la necesidad de mantener la ventilación adecuada. En espacios confinados o con estancamiento de humedad, incluso los aceros inoxidables más resistentes pueden desarrollar corrosión. Durante la evaluación de un fallo prematuro en una estructura portuaria, descubrimos que el problema no era el material en sí, sino el diseño que permitía la acumulación de agua salada en ciertas zonas sin posibilidad de secado o renovación de oxígeno, condiciones que impedían la formación de la capa pasiva protectora.

Ventajas Comparativas y Limitaciones

Las secciones de canal de acero inoxidable presentan un perfil de ventajas y desventajas que debe evaluarse objetivamente para cada proyecto. En mi experiencia profesional, he constatado que muchas decisiones se toman basándose en percepciones parciales o información incompleta sobre estos elementos estructurales.

Entre las ventajas más significativas destaca naturalmente la excepcional resistencia a la corrosión, que se traduce en una vida útil prolongada con mínimo mantenimiento. En un análisis comparativo que realizamos para una pasarela peatonal costera, el coste inicial de la estructura en acero inoxidable dúplex superaba en un 85% a la opción en acero al carbono galvanizado. Sin embargo, al proyectar los costes a 30 años incluyendo mantenimiento, repintados y reparaciones, la opción inoxidable resultaba un 23% más económica en términos globales.

Otras ventajas sustanciales incluyen:

- Excelente relación resistencia/peso, especialmente en grados dúplex y austeníticos endurecidos por deformación

- Apariencia estética superior, con múltiples acabados disponibles

- Propiedades higiénicas que facilitan limpieza y desinfección

- Estabilidad dimensional en rangos amplios de temperatura

- Compatibilidad con procesos de fabricación avanzados

- Magnetismo reducido o nulo (en grados austeníticos)

- Excelente tenacidad a bajas temperaturas

El arquitecto Rafael Moneo, durante un seminario técnico en Madrid, comentaba: «El acero inoxidable nos permite diseñar estructuras más esbeltas que mantienen su integridad y apariencia a lo largo del tiempo, liberándonos de las limitaciones estéticas que imponen los materiales que se degradan visualmente».

Sin embargo, sería irresponsable no reconocer las limitaciones que presentan estos perfiles. El coste inicial significativamente mayor constituye la barrera más evidente para su adopción generalizada. Durante la planificación de un proyecto industrial en Valencia, observé cómo el presupuesto disponible forzó la sustitución de canales de acero inoxidable por alternativas en acero galvanizado en zonas menos críticas, reservando el inoxidable solo para los ambientes más agresivos.

Una comparación económica aproximada muestra estas diferencias:

| Material | Coste relativo (índice base) | Vida útil estimada en ambiente costero | Mantenimiento requerido |

|---|---|---|---|

| Acero al carbono pintado | 100 | 5-8 años | Alto (repintado frecuente) |

| Acero galvanizado | 130-150 | 10-15 años | Medio (inspecciones, reparaciones localizadas) |

| Aluminio | 180-220 |

Preguntas frecuentes sobre Secciones de canal de acero inoxidable

Q: ¿Qué son las secciones de canal de acero inoxidable y para qué se utilizan?

A: Las secciones de canal de acero inoxidable son estructuras metálicas con una forma característica de canal U, que se utilizan ampliamente en la industria de la construcción y el diseño arquitectónico por su resistencia a la corrosión y su durabilidad. Estas secciones son ideales para aplicaciones donde la exposición a ambientes corrosivos es un factor crucial, como en instalaciones industriales, sistemas de drenaje, y proyectos decorativos donde se requiere un acabado atractivo.

Q: ¿Qué tipos de acero inoxidable se utilizan comúnmente para estas secciones?

A: Los grados más comunes de acero inoxidable utilizados en las secciones de canal son el 304L y el 316L. Ambos grados contienen un alto contenido de cromo y níquel, lo que proporciona una excelente resistencia a la corrosión. Además, el 316L incluye molibdeno, lo que lo hace aún más resistente en entornos salinos o con altas concentraciones de cloruros.

Q: ¿Cuáles son los beneficios del uso de secciones de canal de acero inoxidable en comparación con otros materiales?

A: El acero inoxidable ofrece varios beneficios en comparación con otros materiales. Algunos de sus principales ventajas incluyen:

- Resistencia a la corrosión: Ideal para ambientes hostiles donde otros materiales podrían deteriorarse.

- Bajos requisitos de mantenimiento: Su superficie requiere un mantenimiento mínimo, lo que reduce los costos a largo plazo.

- Apariencia atractiva: Proporciona un acabado moderno y sofisticado, adecuado para aplicaciones decorativas.

- Durabilidad: Tiene una larga vida útil, lo que asegura su resistencia en condiciones adversas.

Q: ¿Cómo se producen las secciones de canal de acero inoxidable?

A: La producción de secciones de canal de acero inoxidable comúnmente utiliza métodos de laminación en caliente. Sin embargo, debido a la limitada demanda de volúmenes altos, la soldadura láser también se utiliza para obtener perfiles precisos y flexibles sin requerir volúmenes mínimos de producción.

Q: ¿Qué aplicaciones industriales tienen las secciones de canal de acero inoxidable?

A: Estas secciones tienen una amplia gama de aplicaciones industriales debido a su resistencia y durabilidad. Se utilizan en sistemas de drenaje, estructuras arquitectónicas, componentes en la industria de alimentos y bebidas, equipos industriales, y en cualquier entorno donde la resistencia a la corrosión sea crucial. Su versatilidad y apariencia atractiva las hacen ideales para aplicaciones estructurales y decorativas.