Introducción a los canales en U de acero inoxidable

Hace unos meses, durante una visita a una planta de procesamiento alimentario en Valencia, me sorprendió la omnipresencia de los canales en U de acero inoxidable en prácticamente todos los sistemas estructurales y de soporte. Lo que para muchos pasaría desapercibido, para mí representaba un claro ejemplo de cómo un elemento aparentemente simple puede ser fundamental en entornos donde la higiene, la resistencia y la durabilidad son requisitos indispensables.

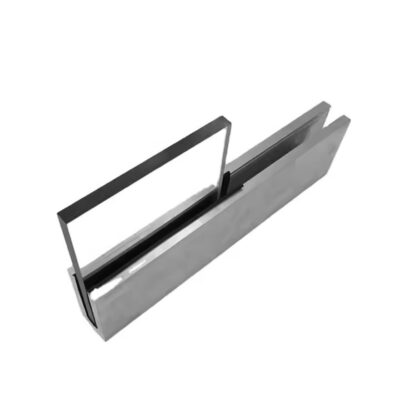

Los canales en U de acero inoxidable son perfiles metálicos con forma de U que resultan de un proceso de doblado o laminado de chapas de acero inoxidable. Su configuración característica incluye una base plana y dos alas paralelas, creando una sección transversal en forma de U que proporciona excelente resistencia estructural y versatilidad en múltiples aplicaciones. Esta geometría no solo aporta rigidez sino que también facilita la instalación y el acoplamiento con otros elementos constructivos.

En el ámbito industrial y arquitectónico, estos perfiles han ganado terreno frente a alternativas más tradicionales gracias a sus propiedades inherentes. El acero inoxidable, compuesto principalmente por hierro con un mínimo del 10,5% de cromo, forma una capa pasiva de óxido de cromo cuando se expone al oxígeno, lo que le confiere esa característica resistencia a la corrosión que tanto valoramos en ambientes exigentes.

La evolución de estos elementos estructurales ha sido notable. Desde su desarrollo inicial a principios del siglo XX, cuando el acero inoxidable comenzó a utilizarse comercialmente, hasta la actualidad, donde encontramos una amplia gama de aleaciones y acabados específicamente diseñados para satisfacer requisitos particulares. En España y Latinoamérica, su adopción ha crecido exponencialmente en las últimas décadas, especialmente en sectores como la alimentación, farmacia, arquitectura contemporánea y aplicaciones marinas.

Características y ventajas de los canales en U de acero inoxidable

La decisión de incorporar canales en U de acero inoxidable en un proyecto no suele ser casual. Recuerdo una conversación con Carlos Méndez, arquitecto especializado en edificios industriales, quien me comentaba: «Cuando recomiendo estos perfiles a mis clientes, no estoy vendiendo solo un elemento estructural, sino tranquilidad a largo plazo». Y tenía razón. La inversión inicial puede ser mayor que con otros materiales, pero las ventajas compensan con creces ese desembolso inicial.

La resistencia a la corrosión destaca como la cualidad más valorada de estos elementos. A diferencia del acero al carbono convencional, los canales en U de acero inoxidable mantienen su integridad estructural y apariencia incluso en ambientes húmedos, salinos o con presencia de agentes químicos moderados. Esta característica resulta determinante en instalaciones costeras o plantas de procesamiento donde la exposición a estos factores es constante.

En cuanto a durabilidad, estos perfiles pueden superar fácilmente los 30 años de vida útil sin mantenimiento significativo en condiciones normales. E-Sang ha desarrollado canales en U con aleaciones especiales que extienden aún más esta durabilidad, incluso en condiciones adversas, convirtiéndolos en una solución verdaderamente sostenible desde una perspectiva de ciclo de vida.

El mantenimiento representa otra ventaja sustancial. ¿Quién no ha tenido que lidiar con estructuras oxidadas que requieren constante atención? Los canales en U inoxidables prácticamente eliminan esta preocupación. Una limpieza periódica con productos no abrasivos suele ser suficiente para mantener tanto su función como su estética. Esta característica los hace especialmente atractivos para aplicaciones donde el acceso para mantenimiento es complicado o costoso.

La versatilidad de estos perfiles merece mención aparte. Durante mi experiencia en proyectos de renovación industrial, he comprobado cómo pueden adaptarse a múltiples funciones:

- Soportes estructurales en edificios

- Guías para sistemas de transporte

- Elementos decorativos en arquitectura

- Canalizaciones para cableado o fluidos

- Bastidores para maquinaria

Esta flexibilidad funcional, combinada con la posibilidad de fabricación a medida, permite soluciones personalizadas que se ajustan perfectamente a los requisitos específicos de cada proyecto.

En cuanto a estética, los acabados disponibles van desde el clásico mate hasta el espejo, pasando por satinado, cepillado o estampado. Esta variedad permite integrar estos elementos tanto en diseños industriales austeros como en proyectos arquitectónicos de vanguardia donde el componente visual es prioritario.

Tipos y especificaciones técnicas

El universo de los canales en U de acero inoxidable es considerablemente más diverso de lo que podría parecer inicialmente. Durante mi asistencia a la feria Construmat en Barcelona, pude apreciar la extensa variedad de opciones disponibles, cada una con características específicas para diferentes aplicaciones.

Las aleaciones más comunes utilizadas en la fabricación de estos perfiles incluyen:

| Grado | Composición principal | Características destacadas | Aplicaciones recomendadas |

|---|---|---|---|

| 304 (AISI 304) | 18% Cr, 8% Ni | Excelente resistencia general a la corrosión. Buena maleabilidad. | Construcción general, arquitectura, industria alimentaria básica |

| 316 (AISI 316) | 16% Cr, 10% Ni, 2% Mo | Superior resistencia a la corrosión, especialmente en ambientes salinos. Resistente a ácidos débiles. | Aplicaciones marinas, industria química, procesamiento farmacéutico |

| 316L | 16% Cr, 10% Ni, 2% Mo, <0.03% C | Versión de bajo carbono del 316. Mejora la resistencia a la corrosión intergranular después de soldadura. | Equipos soldados, tanques, tuberías de procesos críticos |

| 430 | 16-18% Cr | Magnético. Menor costo. Buena resistencia al calor. | Aplicaciones decorativas, electrodomésticos, menos expuestas a corrosión severa |

| Dúplex (2205) | 22% Cr, 5% Ni, 3% Mo | Alta resistencia mecánica combinada con excelente resistencia a la corrosión. | Estructuras que requieren alta resistencia, plantas desalinizadoras, plataformas offshore |

Las dimensiones estándar varían según las normativas regionales y los fabricantes. En España, generalmente seguimos las normas europeas EN 10088 y EN 10162, aunque también es común encontrar perfiles fabricados según estándares americanos ASTM o asiáticos JIS. Las dimensiones típicas incluyen:

| Dimensión | Rango común (mm) | Observaciones |

|---|---|---|

| Altura de ala (h) | 20 – 300 | Las más comunes entre 50 y 150 mm |

| Ancho de base (b) | 20 – 150 | Normalmente proporcional a la altura |

| Espesor (t) | 1 – 12 | Los espesores más habituales son 2, 3, 4 y 6 mm |

| Longitud | 3000 – 6000 | Posibilidad de cortes a medida según proyecto |

| Radio interior | 2t – 3t | Varía según el proceso de fabricación |

Las tolerancias dimensionales son un factor crítico a considerar. La precisión en la fabricación afecta directamente al montaje y al resultado final. Según la norma EN 10162, las tolerancias típicas para canales en U laminados en frío son:

- Altura: ±0,5 mm para h ≤ 50 mm; ±1,0 mm para h > 50 mm

- Ancho: ±0,5 mm para b ≤ 50 mm; ±1,0 mm para b > 50 mm

- Espesor: ±0,5 mm (puede variar según el espesor nominal)

- Ángulo de las alas: ±2°

En cuanto a los procesos de fabricación, existen dos métodos principales que determinan ciertas características del producto final:

Laminado en caliente: Proporciona mejor ductilidad, mayor homogeneidad estructural y menor tensión residual. Ideal para aplicaciones estructurales de gran envergadura.

Conformado en frío: Ofrece mejor precisión dimensional, acabados superficiales más finos y mayor resistencia mecánica. Adecuado para perfiles más pequeños y aplicaciones donde el aspecto visual es importante.

La elección de un tipo u otro dependerá no solo de los requisitos mecánicos sino también de aspectos estéticos y de las limitaciones de instalación específicas del proyecto. Durante mi participación en la renovación de una bodega en La Rioja, optamos por perfiles conformados en frío de grado 304 con acabado cepillado, lo que permitió resolver tanto necesidades estructurales como estéticas, manteniendo la armonía con el ambiente industrial-decorativo de las instalaciones.

Aplicaciones principales en la industria moderna

La versatilidad de los canales en U de acero inoxidable ha permitido su adopción en sectores tremendamente diversos. Me impresionó particularmente un proyecto en Sevilla donde estos perfiles sirvieron simultáneamente como elementos estructurales y sistemas de drenaje en una planta de procesamiento de aceitunas, demostrando su capacidad multifuncional.

En el ámbito de la construcción y arquitectura, estos elementos han revolucionado ciertos aspectos del diseño contemporáneo. El arquitecto Javier Rodríguez, especializado en edificios sostenibles, señala: «Los canales en U inoxidables nos permiten resolver con un solo elemento lo que antes requería combinaciones complejas de materiales diferentes, simplificando el diseño y reduciendo puntos potenciales de fallo». Se utilizan como:

- Soportes para fachadas ventiladas

- Elementos estructurales vistos en diseños minimalistas

- Marcos para puertas y ventanas de gran formato

- Sistemas de soporte para barandillas y pasamanos

- Elementos decorativos en espacios públicos

La industria alimentaria representa otro campo de aplicación fundamental. Durante una visita a una planta láctea en Asturias, pude comprobar cómo estos perfiles constituían la columna vertebral de toda la instalación. Su utilización abarca:

- Estructuras de soporte para equipos de procesamiento

- Sistemas de guiado para cintas transportadoras

- Bastidores para tanques y recipientes

- Canalizaciones para instalaciones hidráulicas

- Soportes para tuberías y conductos de ventilación

Lo interesante es que el requisito de higiene hacía indispensable el uso de acero inoxidable, y los canales en U proporcionaban la combinación ideal de resistencia estructural y facilidad de limpieza, al evitar esquinas y rincones donde pudieran acumularse residuos.

En el sector farmacéutico, las exigencias son aún mayores. Según datos del Consejo Superior de Investigaciones Científicas (CSIC), más del 80% de las estructuras de soporte en salas blancas de nueva construcción utilizan perfiles de acero inoxidable, siendo los canales en U una opción predominante debido a su geometría abierta que facilita la limpieza y desinfección.

Las aplicaciones marinas representan otro campo donde estos elementos brillan por sus cualidades. Los astilleros de Vigo han incrementado su uso en un 35% en los últimos cinco años, especialmente para embarcaciones de lujo y yates, donde combinan resistencia a la corrosión salina con un aspecto estético superior. Se emplean en:

- Soportes para equipos de navegación

- Estructuras para plataformas y pasarelas

- Bastidores para sistemas de propulsión

- Guías para sistemas de estiba

- Elementos decorativos integrados estructuralmente

Un caso práctico que ilustra perfectamente la versatilidad de estos perfiles fue un proyecto de rehabilitación en el Puerto de Barcelona, donde los canales en U inoxidables permitieron crear una pasarela con función estructural y estética simultáneamente, resistiendo las duras condiciones marinas mientras ofrecían un aspecto contemporáneo que se integraba en el diseño arquitectónico del entorno portuario renovado.

Proceso de fabricación y control de calidad

Entrar en una planta de fabricación de perfiles de acero inoxidable es adentrarse en un mundo fascinante donde tecnología y precisión se combinan para crear estos elementos aparentemente sencillos. Durante mi visita a una fábrica en el País Vasco, pude seguir paso a paso la transformación del material, desde la materia prima hasta el producto final.

El proceso comienza con la selección de la materia prima. Las bobinas de chapa de acero inoxidable pasan por un estricto control de calidad que verifica su composición química, espesor uniforme y ausencia de defectos superficiales. Esta fase es crítica, ya que cualquier imperfección en el material base se manifestará inevitablemente en el producto terminado.

Para la fabricación de canales en U existen dos métodos principales:

Conformado por plegado: La chapa plana pasa por una plegadora que realiza dos pliegues paralelos para formar las alas del perfil. Este método es ideal para series cortas o perfiles personalizados.

Conformado por laminación: La chapa pasa a través de rodillos que gradualmente van conformando el perfil deseado. Este método es más eficiente para grandes producciones y permite obtener radios interiores más consistentes.

El control dimensional durante el proceso es riguroso y constante. Sistemas láser verifican en tiempo real las dimensiones críticas, mientras que operarios especializados realizan inspecciones visuales y mediciones manuales periódicas. Las tolerancias permitidas son extremadamente ajustadas, generalmente en el rango de décimas de milímetro.

Un aspecto que me sorprendió fue el cuidado extremo con los acabados superficiales. El acero inoxidable es particularmente sensible a las marcas y rayaduras, por lo que todos los elementos de transporte y manipulación están recubiertos con materiales blandos, y los operarios utilizan guantes especiales para evitar el contacto directo con los perfiles.

Los tratamientos superficiales varían según el uso final del producto. Los más comunes incluyen:

- Pasivado químico: Mejora la resistencia a la corrosión mediante la creación de una capa pasiva más gruesa y estable.

- Electropulido: Elimina microsurcos y crea una superficie extremadamente lisa que dificulta la adherencia de suciedad y bacterias.

- Cepillado direccional: Proporciona un acabado estético con finas líneas paralelas muy valorado en aplicaciones arquitectónicas.

- Granallado: Crea una textura uniforme mate que disimula posibles marcas futuras.

En cuanto a las certificaciones, el ingeniero de calidad Miguel Ángel Sánchez me explicaba: «No fabricamos simplemente metal con forma de U; creamos componentes que deben cumplir estándares estrictos para aplicaciones críticas». Las certificaciones más habituales incluyen:

- ISO 9001: Sistema de gestión de calidad

- EN 10088: Norma europea para aceros inoxidables

- EN 10204: Tipos de documentos de inspección

- ASTM A276/A479: Normas americanas para barras y perfiles de acero inoxidable

Las pruebas de control de calidad son exhaustivas e incluyen:

- Análisis químico por espectrometría

- Ensayos mecánicos (tracción, dureza)

- Pruebas de corrosión (niebla salina, inmersión)

- Inspección visual de acabados

- Verificación dimensional completa

Durante mi visita, presencié una prueba de doblado en frío que demostraba la ductilidad del material, fundamental para garantizar que el perfil no desarrollará grietas durante su vida útil, incluso si sufre deformaciones accidentales dentro de ciertos límites.

Consideraciones para la selección de canales en U

Elegir el canal en U de acero inoxidable adecuado para un proyecto específico puede resultar más complejo de lo que parece inicialmente. Me encontré con esta realidad cuando asesoraba en la renovación de una planta de procesamiento de pescado en Galicia. Lo que parecía una decisión sencilla se convirtió en un análisis detallado de múltiples variables.

Los factores ambientales son probablemente el primer aspecto a considerar. ¿Estará el perfil expuesto a ambientes corrosivos? ¿Habrá contacto con agua salada o productos químicos? La doctora Marina Fernández, especialista en corrosión de metales del Instituto Tecnológico de Materiales, suele recordarnos: «No todos los aceros inoxidables son iguales frente a todos los agentes corrosivos; cada ambiente requiere su aleación específica». Algunas consideraciones clave:

- Para ambientes costeros o marinos, el grado 316 ofrece mayor protección que el 304 debido a su contenido de molibdeno.

- En entornos con presencia de ácidos o cloruros concentrados, incluso el 316 puede ser insuficiente, requiriendo aleaciones especiales como el 904L o SAF 2205.

- Para exposición a temperaturas elevadas (>400°C), las series ferríticas como 430 o 446 pueden ser más adecuadas que las austeníticas tradicionales.

La carga estructural representa otro factor determinante. Aquí no solo importa el peso que deberá soportar el perfil, sino cómo se aplicará esa carga:

- Carga distribuida uniformemente

- Cargas puntuales en ubicaciones específicas

- Vibraciones o cargas dinámicas

- Dilataciones térmicas previsibles

El espesor del perfil y la geometría exacta (altura de las alas, anchura de la base) deberán calcularse considerando estos factores. En proyectos críticos, es recomendable realizar un análisis de elementos finitos (FEA) para verificar que el diseño cumplirá con los requisitos de resistencia y deformación máxima permitida.

¿Y qué hay de la compatibilidad con otros materiales? Este aspecto se pasa por alto con frecuencia, pero puede ser crucial. Durante un proyecto en Valencia, nos encontramos con un problema de corrosión galvánica donde perfiles de acero inoxidable 304 estaban en contacto directo con aluminio en presencia de humedad, acelerando la corrosión del aluminio. Algunas consideraciones:

- Evitar el contacto directo entre acero inoxidable y metales menos nobles (aluminio, acero al carbono) en presencia de electrolitos.

- Utilizar aislantes (plásticos, EPDM, neopreno) en los puntos de contacto entre metales diferentes.

- Considerar la compatibilidad electroquímica en ambientes húmedos.

- Verificar la reacción con materiales de sellado y fijación (algunos pueden contener compuestos que afecten al acero inoxidable).

El presupuesto siempre juega un papel importante, pero conviene analizarlo desde una perspectiva de ciclo de vida completo. Un análisis realizado por la Universidad Politécnica de Madrid demostró que, para una instalación industrial con vida útil prevista de 25 años, los perfiles de acero inoxidable resultaban un 32% más económicos que alternativas de acero galvanizado, considerando costos de mantenimiento, reemplazo y valor residual.

¿Y qué pasa con la estética y el diseño? En proyectos arquitectónicos o visibles al público, el acabado superficial y la apariencia cobran especial relevancia:

- Acabado mate: Más discreto, disimula huellas y rayaduras

- Acabado pulido: Mayor brillo y facilidad de limpieza

- Acabado cepillado: Elegante, con textura direccional

- Acabados especiales: Coloreados, grabados, patrones

La disponibilidad de formatos y plazos de entrega también pueden condicionar la selección. En proyectos con cronogramas ajustados, verificar la disponibilidad de stock o los plazos de fabricación especial puede evitar costosos retrasos.

Limitaciones y desafíos

A pesar de sus numerosas ventajas, los canales en U de acero inoxidable no están exentos de limitaciones. Durante mi trabajo en distintos proyectos, he identificado ciertos aspectos que merecen especial atención para evitar sorpresas desagradables.

El costo inicial representa probablemente la barrera más evidente. En comparación con perfiles similares en acero al carbono, el precio puede ser entre 3 y 5 veces superior, dependiendo del grado específico. En un proyecto reciente para una planta depuradora, el presupuesto inicial se incrementó en aproximadamente un 22% al optar por estructuras en acero inoxidable frente a alternativas galvanizadas. Esta diferencia de precio puede resultar prohibitiva para proyectos con presupuestos ajustados, a pesar de las ventajas a largo plazo.

¿Vale la pena esta inversión adicional? Depende completamente del contexto. Según un estudio del Centro Nacional de Investigaciones Metalúrgicas, en ambientes corrosivos moderados, el punto de equilibrio económico entre acero inoxidable y acero galvanizado se alcanza aproximadamente a los 12-15 años, considerando costos de mantenimiento y reemplazo. En aplicaciones donde se prevé una vida útil superior, la inversión inicial adicional suele justificarse económicamente.

Los desafíos durante la instalación también merecen consideración. El acero inoxidable presenta ciertas particularidades en su manipulación:

- Mayor dureza y resistencia al corte comparado con el acero al carbono, lo que implica herramientas específicas y mayor desgaste de las mismas

- Tendencia a endurecerse durante el trabajo en frío, complicando operaciones secundarias

- Necesidad de herramientas dedicadas para evitar contaminación con partículas férreas

- Requisitos especiales para soldadura (menor aporte de calor, protección gaseosa adecuada)

El ingeniero Pedro Ramírez, especialista en montajes industriales, me comentaba durante un proyecto en Zaragoza: «Muchos contratistas subestiman la diferencia entre trabajar con acero al carbono y acero inoxidable. Sin herramientas y procedimientos específicos, podemos comprometer tanto la integridad estructural como la resistencia a la corrosión del material».

Los riesgos de contaminación férrica constituyen otro punto crítico. Durante la fabricación, transporte e instalación, el contacto con herramientas o estructuras de acero al carbono puede depositar partículas ferrosas en la superficie del acero inoxidable. Estas partículas, casi invisibles, pueden oxidarse posteriormente creando puntos de corrosión que afectan tanto a la estética como a la integridad del material. Los protocolos para evitar esta contaminación incluyen:

- Áreas de trabajo separadas para acero inoxidable

- Herramientas exclusivas debidamente identificadas

- Limpieza y pasivado final para eliminar posibles contaminantes

Existen además limitaciones inherentes al material que deben considerarse. Por ejemplo, en entornos con alta concentración de cloruros (piscinas cubiertas, algunas aplicaciones químicas), incluso los grados más resistentes como el 316L pueden sufrir corrosión por picadura. En estos casos pueden ser necesarias aleaciones especiales o recubrimientos adicionales, incrementando significativamente los costos.

Las temperaturas extremas también presentan desafíos. Por encima de ciertos umbrales (generalmente 800-900°C para aceros austeníticos comunes), el material puede sufrir sensibilización, un fenómeno que reduce significativamente su resistencia a la corrosión. En aplicaciones criogénicas extremas, aunque el acero inoxidable mantiene buena tenacidad, pueden ser necesarias consideraciones especiales para conexiones y soportes.

Tendencias futuras y avances tecnológicos

El panorama de los canales en U de acero inoxidable está experimentando una transformación interesante, impulsada tanto por avances tecnológicos como por nuevos requisitos de mercado. Durante el último congreso INOX-TECH al que asistí en Madrid, quedó patente que estamos ante un periodo de innovación significativa en este sector aparentemente maduro.

La fabricación aditiva (impresión 3D) está comenzando a tener impacto en este campo. Aunque actualmente no resulta económicamente viable para la producción masiva de perfiles estándar, permite crear geometrías personalizadas con características imposibles de lograr mediante métodos tradicionales. He visto prototipos fascinantes de canales en U con estructuras internas de refuerzo, optimización topológica para maximizar la relación resistencia/peso, o secciones variables que se adaptan perfectamente a cargas no uniformes.

El desarrollo de nuevas aleaciones representa otra área de avance constante. Las llamadas «aleaciones de tercera generación» combinan la resistencia a la corrosión del acero inoxidable con propiedades mecánicas mejoradas. Entre estas, destaca la categoría de aceros dúplex de ultra alta resistencia, que permiten reducir el espesor de los perfiles manteniendo o incluso aumentando su capacidad portante. Según datos del Instituto de Ciencia de Materiales, estos nuevos materiales pueden ofrecer hasta un 40% más de resistencia mecánica que los aceros inoxidables austeníticos tradicionales con similar resistencia a la corrosión.

¿Y qué hay de la sostenibilidad? En un reciente estudio realizado por la Universidad de Sevilla, se analizó la huella de carbono de diferentes materiales estructurales considerando todo su ciclo de vida. Sorprendentemente, los perfiles de acero inoxidable, a pesar de requerir mayor energía en su fabricación inicial, resultaban más sostenibles a largo plazo que alternativas como el acero galvanizado o el aluminio cuando se consideraba:

- Mayor durabilidad (menos reemplazos)

- Menor mantenimiento

- Alto valor de reciclaje (casi el 100% del material puede ser reciclado)

- Nula necesidad de tratamientos superficiales adicionales

Esto ha impulsado el desarrollo de procesos de fabricación más eficientes energéticamente y el aumento del contenido reciclado en nuevos productos, aspectos cada vez más valorados en proyectos con certificaciones ambientales como LEED o BREEAM.

Los acabados superficiales también están experimentando innovaciones significativas. Más allá de los tradicionales acabados mecánicos (pulido, satinado, cepillado), están surgiendo tratamientos que combinan propiedades estéticas y funcionales:

- Acabados antimicrobianos que incorporan iones de plata o cobre

Preguntas frecuentes sobre Canales en U de acero inoxidable

**Q: ** ¿Qué son canales en U de acero inoxidable?

A: Los canales en U de acero inoxidable son perfiles de acero laminados en caliente o frío y conformados en forma de «U». Ofrecen una excelente resistencia a la corrosión, alta resistencia y buena soldabilidad, lo que los hace ideales para entornos marinos o donde la corrosión es un factor crítico.

**Q: ** ¿Cuáles son las ventajas de utilizar canales en U de acero inoxidable?

A: Los canales en U de acero inoxidable tienen varias ventajas:

- Resistencia a la corrosión: Excelente desempeño en ambientes agresivos.

- Durabilidad: Muy resistentes al desgaste a largo plazo.

- Soldabilidad y formabilidad: Fáciles de soldar y moldear.

- No magnético: Generalmente no magnéticos en estado recocido.

**Q: ** ¿En qué tipo de proyectos se utilizan comúnmente los canales en U de acero inoxidable?

A: Estos canales se utilizan en proyectos que requieren una alta resistencia a la corrosión, como:

- Instalaciones marinas.

- Equipos para el procesamiento de alimentos y bebidas.

- Construcciones en áreas costeras o áreas con alta humedad.

- Componentes estructurales que necesitan combinación de fortaleza y durabilidad en entornos hostiles.

**Q: ** ¿Cuáles son las propiedades mecánicas clave de los canales en U de acero inoxidable?

A: Los canales en U de acero inoxidable poseen propiedades mecánicas destacadas, incluyendo:

- Resistencia a la tracción elevada, generalmente entre 515 y 690 MPa.

- Límite elástico de aproximadamente 205 MPa.

- Alargamiento del 40% o más.

- Dureza Vickers y Brinell significativas.

**Q: ** ¿Qué tipos de acabados superficiales están disponibles para los canales en U de acero inoxidable?

A: Los canales en U de acero inoxidable pueden tener varios acabados superficiales, como:

- Acabado 2B.

- Granallado.

- Pulido.

- Satinado.

Estos acabados mejoran aspectos visuales y de durabilidad según el uso específico de los perfiles.

**Q: ** ¿Cómo se comparan los canales en U de acero inoxidable con otros tipos de canales de acero, como los canales en C de acero?

A: Los canales en U de acero inoxidable ofrecen ventajas como la resistencia a la corrosión y la resistencia química, mientras que los canales en C suelen ser más económicos y se utilizan en aplicaciones estructurales de alta carga. La elección depende de las necesidades específicas de corrosión y estructura del proyecto.